咨询热线:

400-1635661

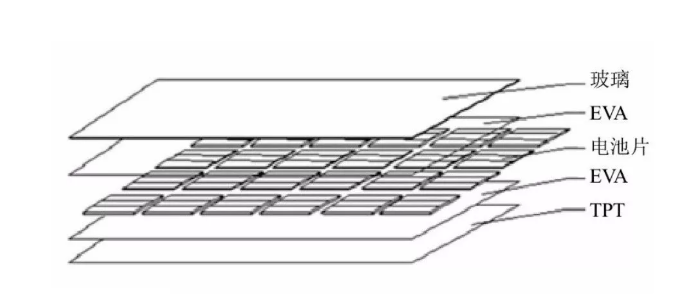

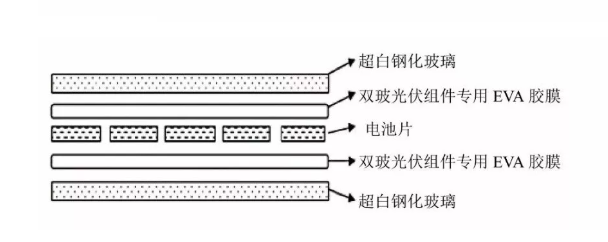

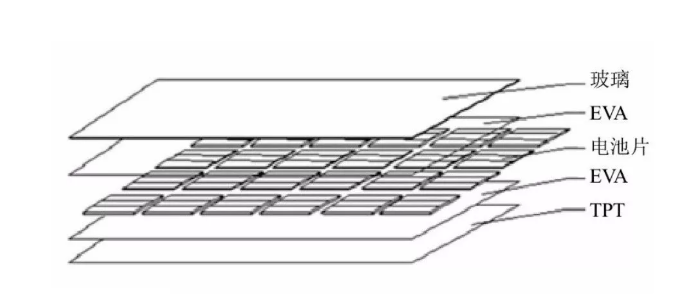

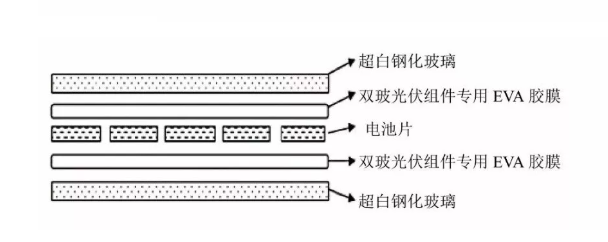

光伏组件从结构上来看,可以分为单玻和双玻,主要差别是背面使用的材料不同,单玻背面使用背板,双玻背面使用玻璃,如下图:

1、光伏组件质量问题

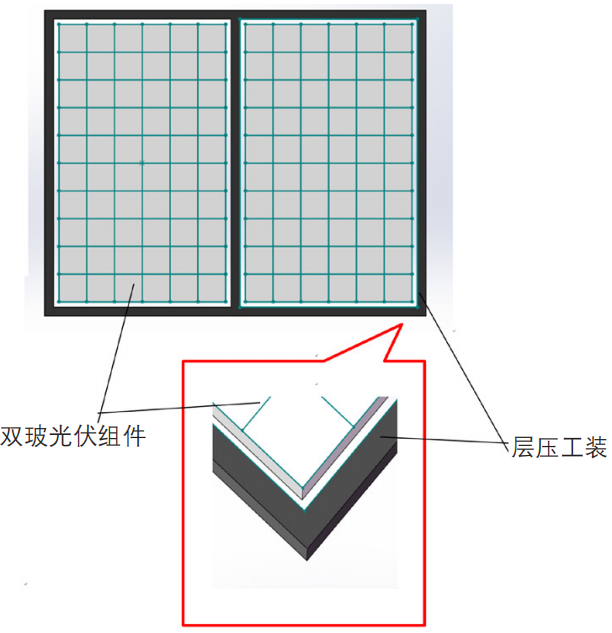

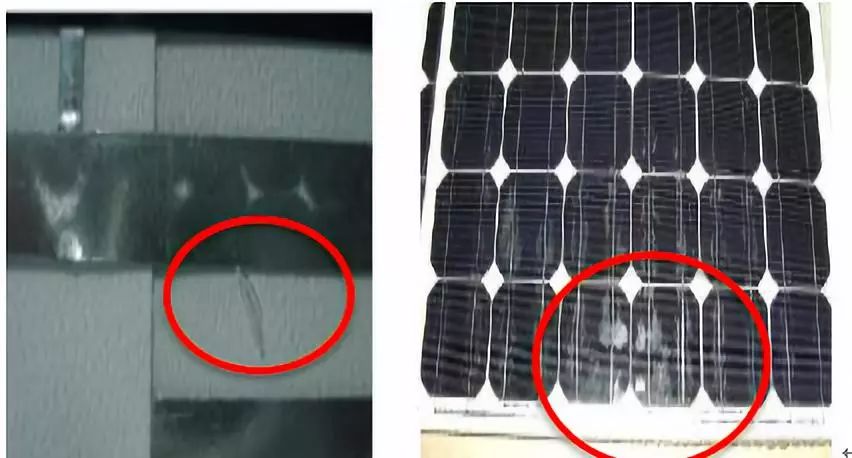

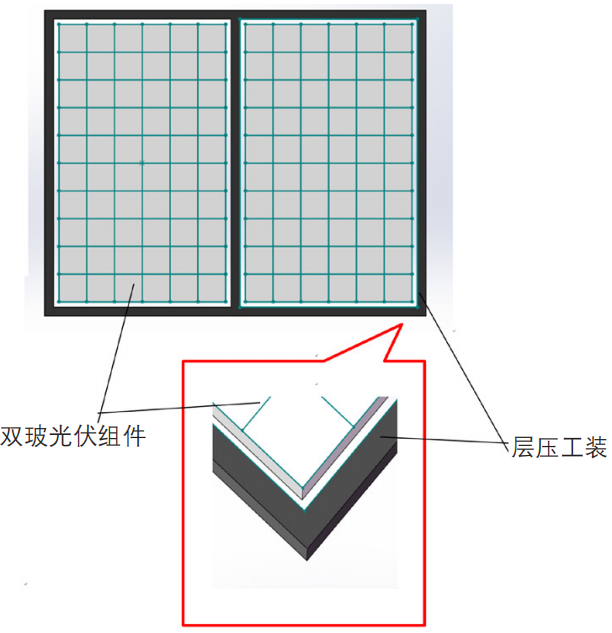

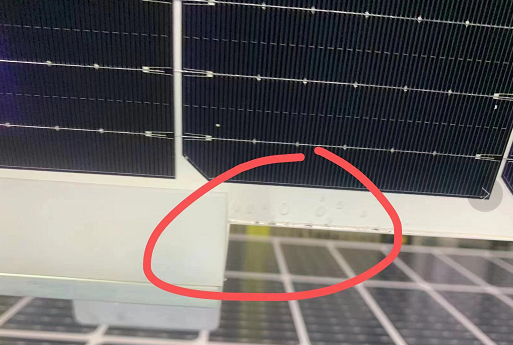

目前主流的光伏组件的加工工艺采用EVA、背板、玻璃、电池片等材料层压组成,从焊接到成品测试和包装入库的完成,各个工序之间相互影响相互制约,组件的质量影响用户在户外的使用寿命,从实际生产中存在组件质量主要问题有:生产中出现电池片隐裂碎片、气泡、空胶、组件外观变形、接线盒烧毁等问题。

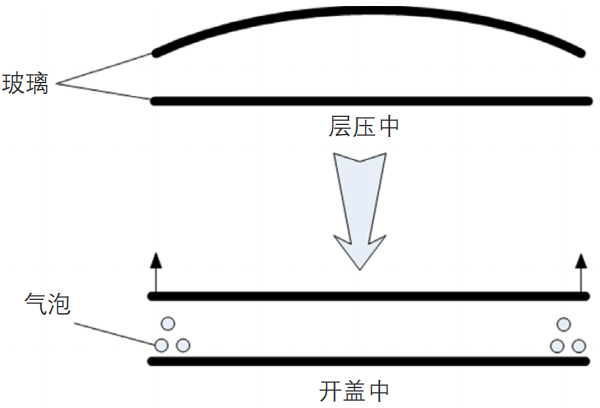

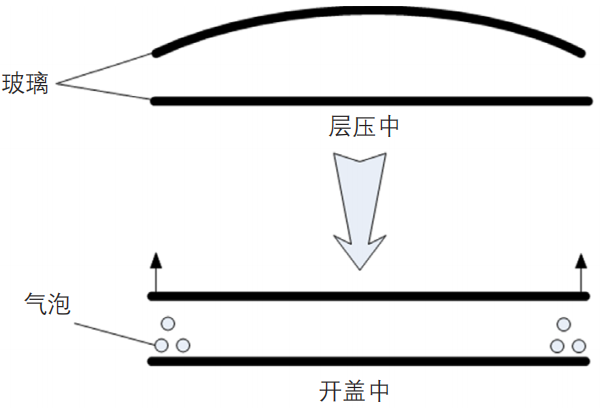

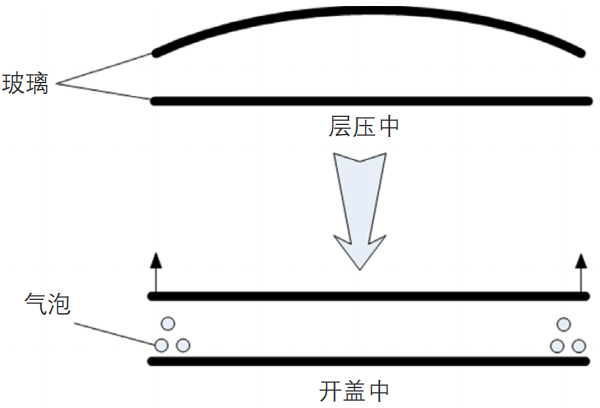

在生产过程中出现的气泡、组件边缘分层进行分析,针对气泡和组件边缘分层问题从层压工艺和原材料进行分析及提出改进措施提供参考。

2、气泡的影响

在国标地面用晶体硅光伏组件要求组件破碎、开裂或外表脱附;在组件的边缘和任何一部分电路之间形成连续的气泡或脱层通道,都视为严重的外观缺陷。当组件在户外使用的时候,由于收到光照和组件正常工作的影响,气泡会呈现扩大化趋势,长此以往,气泡位置的EVA会与玻璃和背板脱层,组件中进入水汽,组件性能和功率受到严重影响,最终导致组件报废。

3、气泡产生的原因分析和解决方案

3.1汇流带边缘气泡

3.1.1汇流带之间的存在高度差,气体流动受阻,加之抽空时间较短,组件边缘在层压过程中开始交联,导致层压过程中产生的气体无法顺利抽出;解决方案:调整汇流带工艺方式,增加隔离厚度。

3.1.2层压机设定的层压温度高或层压时间过长,在层压过程中汇流带升温速度快,汇流带位置的EVA预先交联,当组件交联度达到标准时,汇流带位置的交联度已过交联。解决方案:适当调整层压工艺参数。

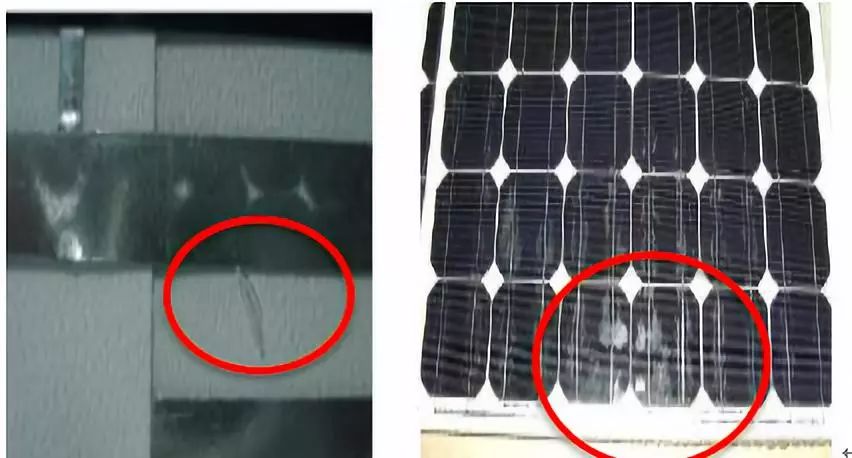

3.2焊带根部气泡

3.2.1焊带弯折处有缝隙,焊带之间存在高度差,在层压过程中EVA变软具有流动性,流动的EVA填充组件中的缝隙,焊带之间的高度差大于EVA的流动的胶量,致使EVA无法填满焊带之间的缝隙。解决方案:增加焊带之间的胶量。

3.2.2层压过程中层压时间短,EVA在固化阶段中的产生的气体未能抽出,但导致气体残留在组件内部。解决方案:适当调整层压工艺参数,增加固化的抽气时间。

3.3电池片间的气泡

3.3.1EVA在存放时间过长,存放的环境湿度和温度不符合规定的存储要求,EVA中的交联剂和辅助交联剂挥发,使EVA在固化阶段无法进行正常的交联化学反应,致使EVA失效,造成组件内部出现无规律的气泡。解决方案:开箱的EVA在12小时内使用,开箱未使用完和未开箱的EVA放置在环境温度为25℃以下,湿度为70%以下。

3.3.2EVA在加工工艺分为流延法和压延法,在加工工艺时出现局部的厚度不均,EVA在固化阶段局部厚度薄的地方提前固化,由于固化的时间过长,EVA中的交联剂充分的反应,抽空时间和EVA反应速率不能达到匹配,造成交联剂所产生的气体不能排除,从而将气体封装在组件内部。解决办法:调整工艺参数,适当的调整层压时间。

3.4电池片上的气泡

3.4.1在互联条两边的气泡,由于互联条在浸泡助焊剂后未能等助焊剂全部晾干而进行焊接的工作,造成助焊剂在电池片的残留,从而造成组件的气泡。解决方案:浸泡完的助焊剂的互联条进行充分的挥发,待互联条完全晾干在进行焊接工作。

3.4.2互联条两边的气泡成水滴状,是由于互联条升温速度快,在EVA固化阶段互联条两侧的EVA提前固化造成EVA中的VA释放出的气体无法排出。解决方案:调整固化阶段的温度,保证EVA中的交联剂反应速度和固化时间向适应。

3.5组件大面积气泡

3.5.1设备在抽空阶段出现故障,此阶段EVA受热进行预固化,乙烯与醋酸乙烯脂与EVA中的交联剂进行初步的反应,释放出的大量气体未能通过抽空阶段排出。解决方案:将组件进行第二次层压;并对设备进行一二三等级的保养,每天对设备的主要系统进行检查,确保设备正常再投入使用。

3.5.2EVA反应速度过快,抽空时间不足,不能及时将组件内部产生的气体排出。解决办法:调整层压参数,抽空时间适应EVA反应速度。

3.6返修组件中的气泡

3.6.1未返修区域出现气泡是由于在首次层压过程中EVA中的交联剂已反应完全,再次层压过程中无法再次发生交联反应,造成EVA与玻璃之间过交联。解决方案:在首次层压中严格控制交联度,保持交联度在80%左右,组件再次层压时EVA中能有少量的交联剂再次发生反应。

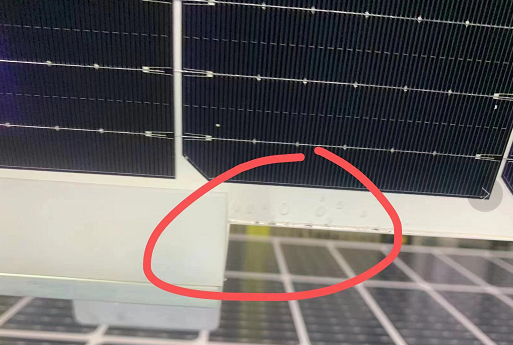

4、组件边缘分层

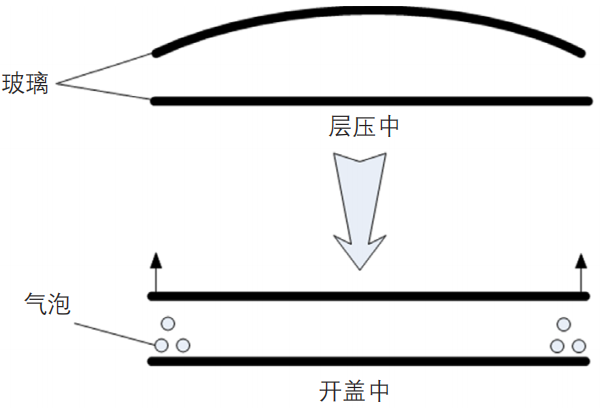

组件边缘分层有两种,一种是边缘成弧形状,另一种是边缘成锯齿状。

4.1边缘成弧形状因背板和玻璃之间应力作用,层压后低粘结性会导致边缘分层现象,随放置时间增加分层的尺寸将变的更恶劣。在固化后,组件边缘部分将形成弧形的长条形气泡,(轻微的气泡可以被修复)。解决方案:提高温度和延长加压时间可以改善粘结性。

4.2边缘成锯齿状因层压后高温下处于熔融状态的EVA,因背板和玻璃间应力导致EVA有微小程度的收缩,空气很容易钻进背板和玻璃间形成反冲气泡(不可以被修复)。解决方案:降低温度和减少加压时间可以减少气泡的产生,边缘分层和边缘气泡与时间温度的影响关系成反比;待层压完成的组件在降至室温时再进行下一工序。

气泡和边缘分层问题是个多方面原因造成的,从工艺、原材料、生产环境等问题进行考虑,针对每种气泡和边缘分层所出现在不同区域和形状进行逐一分析,找出其中的产生原因,综合考虑气泡和边缘分层问题,造成气泡和边缘分层的原因是多元化的,解决气泡和边缘分层问题的方案也不是一成不变的,通过实践摸索和理论的辅助解决此问题。

3.6.2返修区域出现气泡是由于EVA裁切尺寸与原来尺寸之间存在缝隙,预固化中的EVA不能填充之间的缝隙,导致出现气泡。解决方案:调整返修工艺,使裁切的EVA大于返修区域1-2mm,保证之间有充足的胶量能填充之间的缝隙。

光伏组件排版机构造原理

2024-04-29

光伏组件的制造过程包括划片、串焊、排版、叠焊、贴胶带、前EL测试、层压、切边、外检、组框、接线盒焊接并注胶、固化、绝缘耐压测试、I-V测试、EL终检、外观检查和打包等步骤。其中,排版是光伏组件制造

光伏太阳能板封装线设备生产厂家

2024-04-27

光伏太阳能板封装线设备的生产是一个关乎可再生能源发展的重要环节。在这个领域,制造商的选择至关重要,因为他们的技术水平、设备质量和服务态度直接影响着光伏产业的发展。以下将介绍一家优秀的光伏太阳能板封

电池片激光裂片机的原理和作用

2024-04-13

一、光伏电池片高速激光无损划片机的工作原理: 1. 光伏电池片高速激光无损划片机是利用高能激光束照射在电池片、硅片表面,使被照射区域局部熔化、气化,在数控工作台的带动下进行激光划切,从而达到

用电池片激光划片机切割的好处有哪些

2024-04-13

电池片激光划片机划出来的切割面效果通常非常精细和准确。这些切割机专门设计用于切割硅片、硅薄膜或其他电池组件的切割,以实现高效、高质量的切割工作。 电池片激光划片机划出来的切割的好处有哪些:

光伏组件从结构上来看,可以分为单玻和双玻,主要差别是背面使用的材料不同,单玻背面使用背板,双玻背面使用玻璃,如下图:

1、光伏组件质量问题

目前主流的光伏组件的加工工艺采用EVA、背板、玻璃、电池片等材料层压组成,从焊接到成品测试和包装入库的完成,各个工序之间相互影响相互制约,组件的质量影响用户在户外的使用寿命,从实际生产中存在组件质量主要问题有:生产中出现电池片隐裂碎片、气泡、空胶、组件外观变形、接线盒烧毁等问题。

在生产过程中出现的气泡、组件边缘分层进行分析,针对气泡和组件边缘分层问题从层压工艺和原材料进行分析及提出改进措施提供参考。

2、气泡的影响

在国标地面用晶体硅光伏组件要求组件破碎、开裂或外表脱附;在组件的边缘和任何一部分电路之间形成连续的气泡或脱层通道,都视为严重的外观缺陷。当组件在户外使用的时候,由于收到光照和组件正常工作的影响,气泡会呈现扩大化趋势,长此以往,气泡位置的EVA会与玻璃和背板脱层,组件中进入水汽,组件性能和功率受到严重影响,最终导致组件报废。

3、气泡产生的原因分析和解决方案

3.1汇流带边缘气泡

3.1.1汇流带之间的存在高度差,气体流动受阻,加之抽空时间较短,组件边缘在层压过程中开始交联,导致层压过程中产生的气体无法顺利抽出;解决方案:调整汇流带工艺方式,增加隔离厚度。

3.1.2层压机设定的层压温度高或层压时间过长,在层压过程中汇流带升温速度快,汇流带位置的EVA预先交联,当组件交联度达到标准时,汇流带位置的交联度已过交联。解决方案:适当调整层压工艺参数。

3.2焊带根部气泡

3.2.1焊带弯折处有缝隙,焊带之间存在高度差,在层压过程中EVA变软具有流动性,流动的EVA填充组件中的缝隙,焊带之间的高度差大于EVA的流动的胶量,致使EVA无法填满焊带之间的缝隙。解决方案:增加焊带之间的胶量。

3.2.2层压过程中层压时间短,EVA在固化阶段中的产生的气体未能抽出,但导致气体残留在组件内部。解决方案:适当调整层压工艺参数,增加固化的抽气时间。

3.3电池片间的气泡

3.3.1EVA在存放时间过长,存放的环境湿度和温度不符合规定的存储要求,EVA中的交联剂和辅助交联剂挥发,使EVA在固化阶段无法进行正常的交联化学反应,致使EVA失效,造成组件内部出现无规律的气泡。解决方案:开箱的EVA在12小时内使用,开箱未使用完和未开箱的EVA放置在环境温度为25℃以下,湿度为70%以下。

3.3.2EVA在加工工艺分为流延法和压延法,在加工工艺时出现局部的厚度不均,EVA在固化阶段局部厚度薄的地方提前固化,由于固化的时间过长,EVA中的交联剂充分的反应,抽空时间和EVA反应速率不能达到匹配,造成交联剂所产生的气体不能排除,从而将气体封装在组件内部。解决办法:调整工艺参数,适当的调整层压时间。

3.4电池片上的气泡

3.4.1在互联条两边的气泡,由于互联条在浸泡助焊剂后未能等助焊剂全部晾干而进行焊接的工作,造成助焊剂在电池片的残留,从而造成组件的气泡。解决方案:浸泡完的助焊剂的互联条进行充分的挥发,待互联条完全晾干在进行焊接工作。

3.4.2互联条两边的气泡成水滴状,是由于互联条升温速度快,在EVA固化阶段互联条两侧的EVA提前固化造成EVA中的VA释放出的气体无法排出。解决方案:调整固化阶段的温度,保证EVA中的交联剂反应速度和固化时间向适应。

3.5组件大面积气泡

3.5.1设备在抽空阶段出现故障,此阶段EVA受热进行预固化,乙烯与醋酸乙烯脂与EVA中的交联剂进行初步的反应,释放出的大量气体未能通过抽空阶段排出。解决方案:将组件进行第二次层压;并对设备进行一二三等级的保养,每天对设备的主要系统进行检查,确保设备正常再投入使用。

3.5.2EVA反应速度过快,抽空时间不足,不能及时将组件内部产生的气体排出。解决办法:调整层压参数,抽空时间适应EVA反应速度。

3.6返修组件中的气泡

3.6.1未返修区域出现气泡是由于在首次层压过程中EVA中的交联剂已反应完全,再次层压过程中无法再次发生交联反应,造成EVA与玻璃之间过交联。解决方案:在首次层压中严格控制交联度,保持交联度在80%左右,组件再次层压时EVA中能有少量的交联剂再次发生反应。

4、组件边缘分层

组件边缘分层有两种,一种是边缘成弧形状,另一种是边缘成锯齿状。

4.1边缘成弧形状因背板和玻璃之间应力作用,层压后低粘结性会导致边缘分层现象,随放置时间增加分层的尺寸将变的更恶劣。在固化后,组件边缘部分将形成弧形的长条形气泡,(轻微的气泡可以被修复)。解决方案:提高温度和延长加压时间可以改善粘结性。

4.2边缘成锯齿状因层压后高温下处于熔融状态的EVA,因背板和玻璃间应力导致EVA有微小程度的收缩,空气很容易钻进背板和玻璃间形成反冲气泡(不可以被修复)。解决方案:降低温度和减少加压时间可以减少气泡的产生,边缘分层和边缘气泡与时间温度的影响关系成反比;待层压完成的组件在降至室温时再进行下一工序。

气泡和边缘分层问题是个多方面原因造成的,从工艺、原材料、生产环境等问题进行考虑,针对每种气泡和边缘分层所出现在不同区域和形状进行逐一分析,找出其中的产生原因,综合考虑气泡和边缘分层问题,造成气泡和边缘分层的原因是多元化的,解决气泡和边缘分层问题的方案也不是一成不变的,通过实践摸索和理论的辅助解决此问题。

3.6.2返修区域出现气泡是由于EVA裁切尺寸与原来尺寸之间存在缝隙,预固化中的EVA不能填充之间的缝隙,导致出现气泡。解决方案:调整返修工艺,使裁切的EVA大于返修区域1-2mm,保证之间有充足的胶量能填充之间的缝隙。

上一条:太阳能电池片层压机设...

下一条:光伏太阳能板封装线设...

© 2024 中步擎天新能源(湖北)有限公司 版权所有